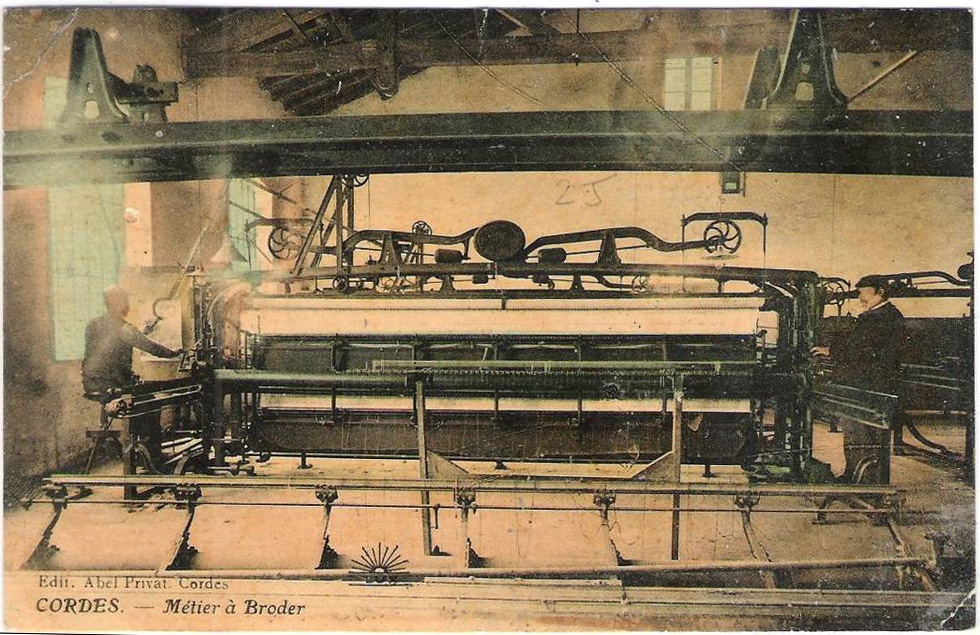

Même si on n’en a pas besoin tous les jours, je tenais à rédiger ce tuto de montage et réglage d’un métier à broder mécanique de marque Martini de la fin du 19ème siècle.

Nous avons déménagé ce monstre de précision du musée d’art moderne de Cordes sur Ciel au musée Charles Portal où il trouve plus logiquement sa place.

Détails techniques – Considérations préliminaires

Le métier à broder

Taille : 6 m X 4 m, hauteur 2,80 m

Poids : 3 tonnes

Nombre d’aiguilles : 312

Taille des aiguilles : longueur = 18 mm ; diamètre = 0,8 mm

Étiquetage des pièces démontées

Nous avons pris soin, au démontage, d’attacher des étiquettes à chaque pièce ou groupe de pièces. Soit environ 200 étiquettes.

Nous avons aussi pris quelques notes et autant de photos que possible.

Normalement, c’est du velours…

Ce métier à broder a fonctionné dans les années 80-90. Mais par manque de connaissance et d’entretien, il a subi quelques dommages.

Il faudra forcément reprendre tous les réglages. Ça me fait penser à un piano à queue désaccordé qu’on démonterait pour le transporter à dos d’hommes avant de jouer le concert du siècle…

Calage des pièces

Au démontage, il y avait beaucoup de cales en papier et en carton pour affiner certains réglages. Je les ai laissées « collées » sur les pièces tout en me disant bien qu’elles ne seraient plus valables au remontage, mais qu’elles pourraient aider à comprendre d’éventuelles

anomalies de réglage.

La mécanique du métier à broder, ultra précise en fin de chaîne, est complexe mais basique. Je me dis qu’en partant précis dès le début, et en le restant, les pièces ayant dû être usinées avec la précision qu’on connait aux Suisses, il doit y avoir besoin de très peu de cales…

Précision de réglage

Je décide de me donner 0,1 mm de marge d’erreur, autant pour les pièces les plus lourdes que pour les plus petites. Il est évident que si un chariot est 1 mm trop haut, toutes les aiguilles qu’il supporte vont se fracasser.

Lubrification

Là aussi, matière à réflexion… L’époque de la graisse de pied de mouton et de l’huile végétale est révolue. Tous les axes pivotent sur des paliers lisses. Je choisirai plutôt de la graisse au PTFE et de l’huile synthétique.

Il faudra faire des essais…

1. Préparer le terrain

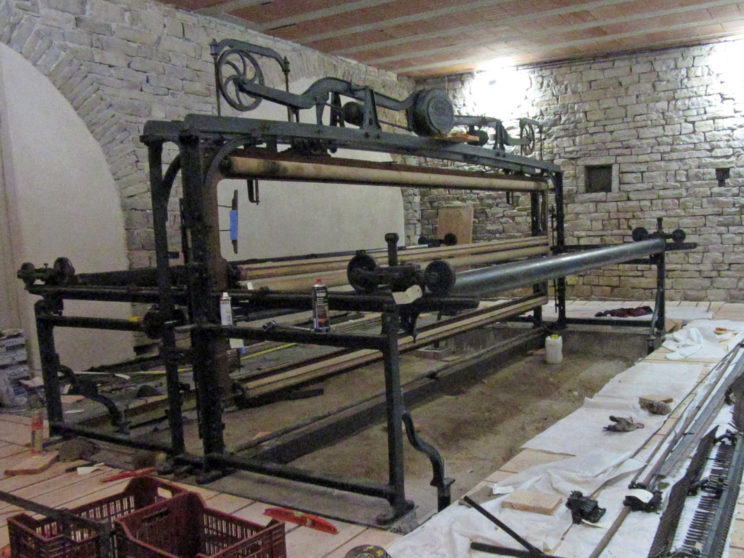

Nous sommes au sous-sol du musée Charles Portal, sur les fondations des maisons des premiers Cordais du 13ème siècle. Deux semelles en béton sont « posées » sur le sol, ainsi que des petits plots pour les stabilisateurs.

La barre métallique transversale supportera le palier central de l’arbre inverseur ainsi que les guides du cadre.

2. Assemblage du châssis

Il faut poser les montants du châssis bien parallèles. Quelques mesures d’écartement et diagonales plus tard, on est bon, bien centré sur les plots.

3. Pose du palonnier inverseur

Le palonnier inverseur repose sur 3 paliers lisses : 1 palier réglable sur chaque montant latéral du châssis et un au centre. Il faut caler les paliers sur les montants. Il y avait déjà des cales en carton, un calendrier découpé… On va essayer de reconstituer le puzzle. J’ai opté pour des cales en métal de boites de thé. Ce sera un témoignage de notre époque pour les prochains qui déménageront le métier…

C’est empirique, et de ce fait, ça prend quand même un moment.

4. Montage du contrepoids

Alors là, y a un morceau..!

Le contrepoids pèse 120 kg et il faut le monter à 2,5 m. Nous réalisons une grue avec 2 échelles, quelques cales, un palan, et le tour est joué. Presque trop facile…

5. Pose et réglage des rails

Pas de photos sur cette étape… Mais rien de compliqué… On les fixe sur le châssis et il y a plein de vis de réglage. On les met bien de niveau et on les axe comme il faut, bien parallèles, exactement à la largeur du chariot.

6. Installation des chariots

Là encore rien de compliqué, et pas plus de photos car avec le Président, on n’a pas réussi à faire de selfies en installant les tubes équipés des roulettes.

Il faut quand même rappeler qu’ils pèsent chacun plus d’un quintal et que la pose des chariots sur les rails, vu la configuration locale, fut un effort bref, mais réellement conséquent pour nous deux.

Une fois en place, c’est du réglage. Un démonte-pneu en guise de levier, un régal. Avec sensibilité et douceur, on aide les pièces à bien prendre leur place. Il faut à peine forcer pour bouger, juste les prendre dans le bon sens. Desserrer certains boulons, les resserrer, en desserrer d’autre, mobiliser progressivement les parties de la machine. Une goutte de lubrifiant, des mouvements de va-et-vient, observer, régler les butées, écouter leur son, les

sentir…

7. Pose et réglage des bras supports des porte-pinces

Il faut mettre de niveau le plan constitué par les bras qui vont supporter les porte-pinces. Je sais, la règle en alu n’a pas l’air droite. Elle est un peu voilée, mais pas dans le sens qui nous intéresse.

8. Pose des guides du cadre

Les trous de fixation des guides du cadre sont oblongs, et permettent donc d’ajuster leur positionnement. Ils prennent place sur des petites plaques soudées sur la barre transversale.

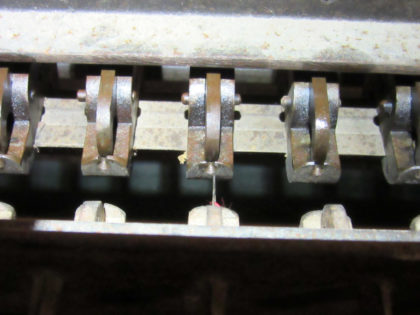

9. Pose et réglage des « porte-pinces »

26 pinces sont montées sur chacun des 24 secteurs ou porte-pinces. Il est évident que chacune des 312 pinces du chariot côté fenêtre doivent tomber rigoureusement en face des 312 autres pinces qui vont recevoir les aiguilles sur le chariot côté mur.

En observant les pinces à la loupe, j’en déduis l’espace frontal à créer entre les pinces lorsque les chariots sont en butée.

10. Réglage des pinces

Je fais les premiers essais avec une aiguille et, ça ne tombe pas vraiment en face… Il faut toutes les régler avec une précision de 1 dixième de millimètre.

La hauteur est globalement bonne. En revanche, il faut les ajuster latéralement. Il y a une petite vis carrée de 4 mm qu’il suffit de desserrer pour déplacer la pince.

La seule difficulté réside dans le fait que quand on serre la vis, la pince « réagit » de quelques dixièmes de millimètre et se décale. Il y a donc un petit coup de main à prendre pour compenser ce décalage parasite. Ça tombe bien, on a 312 pinces pour capter ce « coup de main »… À raison de 5 min par pince, ça ne devrait pas prendre beaucoup plus de 3 jours.

11. Réglage de la chaîne de manœuvre des pinces

Quand on appuie sur une pédale :

- La pignonnerie d’entraînement des chariots s’inverse

- L’arbre inverseur de commande des pinces s’inverse, ce qui, par le système bielle-manivelle fait tourner les arbres à cames qui vont ouvrir ou fermer les pinces.

Quand on appuie sur l’autre pédale, c’est le contraire.

Je sais que 2 arbres à cames sont voilés, ce qui leur donne une résistance à la rotation. La pédale de gauche est dure. Je m’applique à bien fixer les paliers qui n’ont pas de guide longitudinal. De ce fait, il peuvent tourner légèrement lors de leur pose. S’ils ne sont pas parfaitement alignés, ça bloque. Je prends le temps de les axer avec le plus grand soin, surtout au moment du serrage de l’écrou de fixation. Là encore, un petit peu de sensibilité…

C’est le côté mur qui pose problème. Pour adoucir le fonctionnement de la pédale de droite, j’installe une « assistance » avec des bouts de chambre à air. En comptant le nombre de tours, on peut être précis et équilibré.

12. La pignonnerie

Il faut jouer sur 2 choses :

- Jeu de fonctionnement des pignons

- Débattement optimal du palonnier inverseur

Il faut donc trouver l’endroit précis où fixer le support de la manivelle. C’est encore une fois empirique. Les repères tracés avant le démontage ne sont qu’un point de départ. Il faut manœuvrer avec précaution pour tester, puis adapter, essayer encore, jusqu’à trouver la bonne position. Quand c’est fait, j’ajuste les butées. Et voilà !

13. Les courroies

En cuir perforé pour être synchronisées. J’ai commencé par les graisser à l’huile pour leur redonner une souplesse perdue depuis des décennies.

Les courroies se sont détendues et allongées. Les trous ne tombent plus en face des picots qui les entraînent. Mais comme elles sont désormais très souples, ce n’est pas un réel problème. Elles accrochent suffisamment pour entraîner les chariots. Il faut juste sentir l’arrivée sur les butées afin de déceler une éventuelle désynchronisation, être attentif…

Ça fonctionne ! Après quelques affinements des réglages, ça marche. Même avec la courroie naze. En attendant les nouvelles courroies, ça ira.

14. Installation du pantographe

Une fois encore, rien de compliqué, on remonte comme c’était avant le démontage. On place les contrepoids. Vérification du centrage par rapport au cadre, et on passe à la suite.

15. Premiers essais

Tout est monté, à peu près réglé, il faut essayer.Il faut d’abord lubrifier intégralement la machine. Et c’est parti ! Je place une aiguillée (aiguille munie de son fil) sur une pince nettoyée et réglée, et quel moment d’émotion quand l’aiguille change de côté, passant d’un chariot de 400 kg à l’autre, délicatement passée d’une pince à l’autre.

Ça y est, mission accomplie, déménagement terminé.

Il reste à faire :

Le métier est en place, il fonctionne, mais il n’est pas encore tout à fait prêt à broder. Afin de lui redonner sa toute première jeunesse et sa pleine fonctionnalité, il reste quelques bricoles à fignoler…

– Fabrication + Mise en place de 4 courroies synthétiques ; 6 h

– Assistance arbres à came ; 2 h (fait)

– Rédiger fiche de lubrification ; 4 h

– Nettoyage, rénovation des pinces ; 70 h

– Réglage pinces ; 13 h

– Fixation machine au sol ; 4 h

– Nettoyage « carrosserie » ; 16 h

– Réglages divers optimisation ; 8 h

– Réparation d’un palier arbre à cames ; 4 h

– Réfection des plaqueurs ; 12 h

– Création de deux filets protecteurs et mise en place ; 5 h

– Remise en état des couteaux ; 26 h

– Remplacement cordes à piano ; 2 h

– Remise en état des guides du cadre ; 2 h

– Imprévus divers ; 8 h

Total provisoire : 170 heures

Et après ça, on va pouvoir commencer à travailler…

Et surtout…

Il faudra aussi que nous allions au Appenzeller Volkskunde-Museum, à Stein, près de Saint Gall, en Suisse. Il ont le même métier à broder. Il y a un mécanicien spécialisé qui doit avoir 60 ans d’expérience. Il y a également des brodeuses aguerries. Mais ceci est une autre histoire que j’aurai plaisir à vous partager plus tard…